diseño

El diseño de troqueles para el corte de cajas de cartón es un proceso específico que se enfoca en crear troqueles adecuados para cortar y dar forma a las piezas de cartón utilizadas en la fabricación de cajas. A continuación, se describen los pasos generales involucrados en el diseño de estos troqueles:

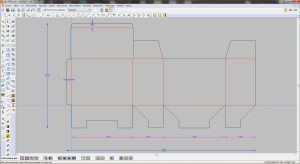

Requisito de producto: Se deben comprender los requisitos específicos de las cajas de cartón, como el tamaño, tipo de corte y detalles de plegado.

Diseño conceptual: Se crea un diseño conceptual del troquel que se adapta a los requisitos del producto, considerando el tipo de material

Diseño detallado: Se realiza un diseño detallado del producto, considerando tolerancias, ángulos de corte, radios de curvatura y forma de las cuchillas.

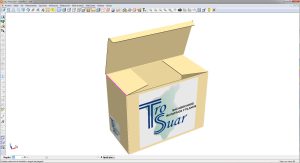

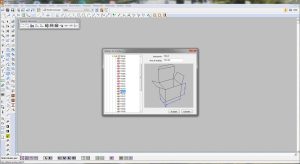

Modelado en 3D: Se utiliza software de diseño CAD para crear un modelo en 3D del troquel, visualizar, ajustar y realizar simulaciones virtuales.

corte

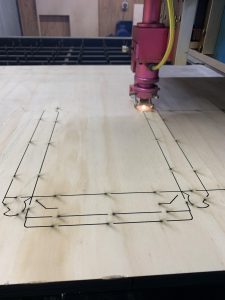

El calado de madera mediante una fresa CNC es un proceso en el que se utiliza una fresadora controlada por computadora para realizar cortes y crear diseños detallados en la madera. Los pasos principales incluyen la preparación del diseño, la sujeción segura de la pieza de madera en la máquina y la configuración de los parámetros de corte. Este proceso permite lograr cortes precisos y diseños intrincados en la madera de manera eficiente, cabe destacar que esta unidad es ecologica con el medio ambiente ya que no libera residuos toxicos

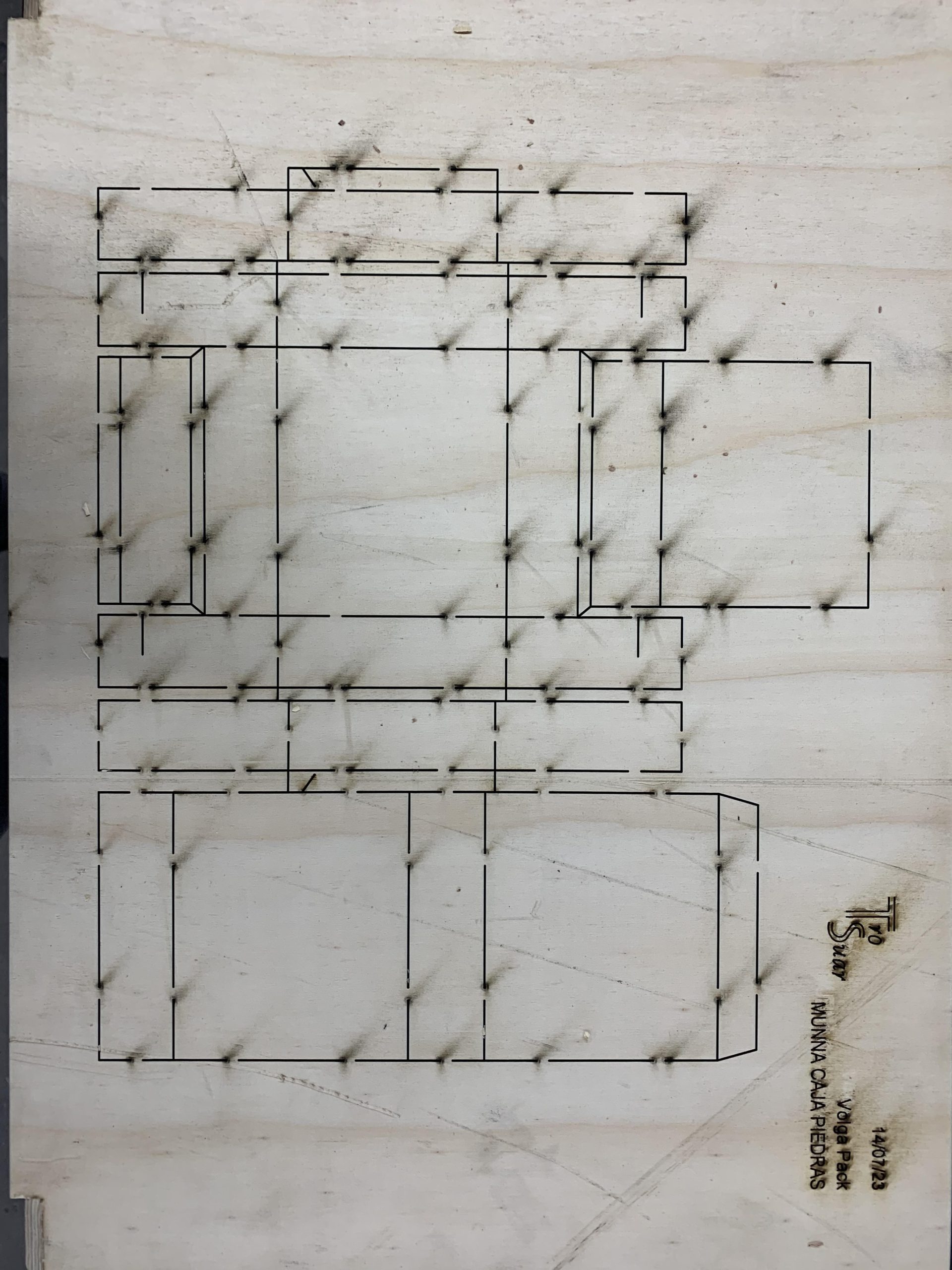

El corte de madera con láser es una técnica utilizada para crear troqueles en madera con alta precisión y velocidad

Se utiliza software de diseño vectorial para crear o importar el diseño del troquel que se desea cortar en madera. Se establecerán los parámetros de corte en el software del láser, como potencia y velocidad, según el ancho y grosor de la madera.

Este proceso permite obtener troqueles con una alta precisión y velocidad, lo que los hace ideales para aplicaciones de fabricación y diseño.

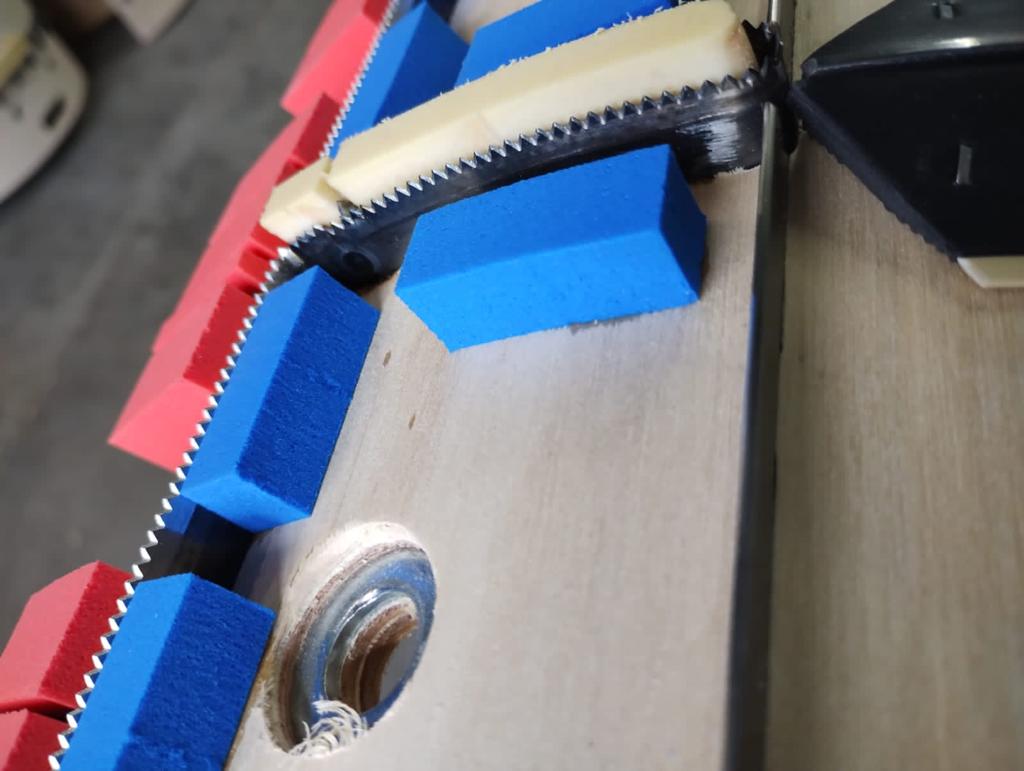

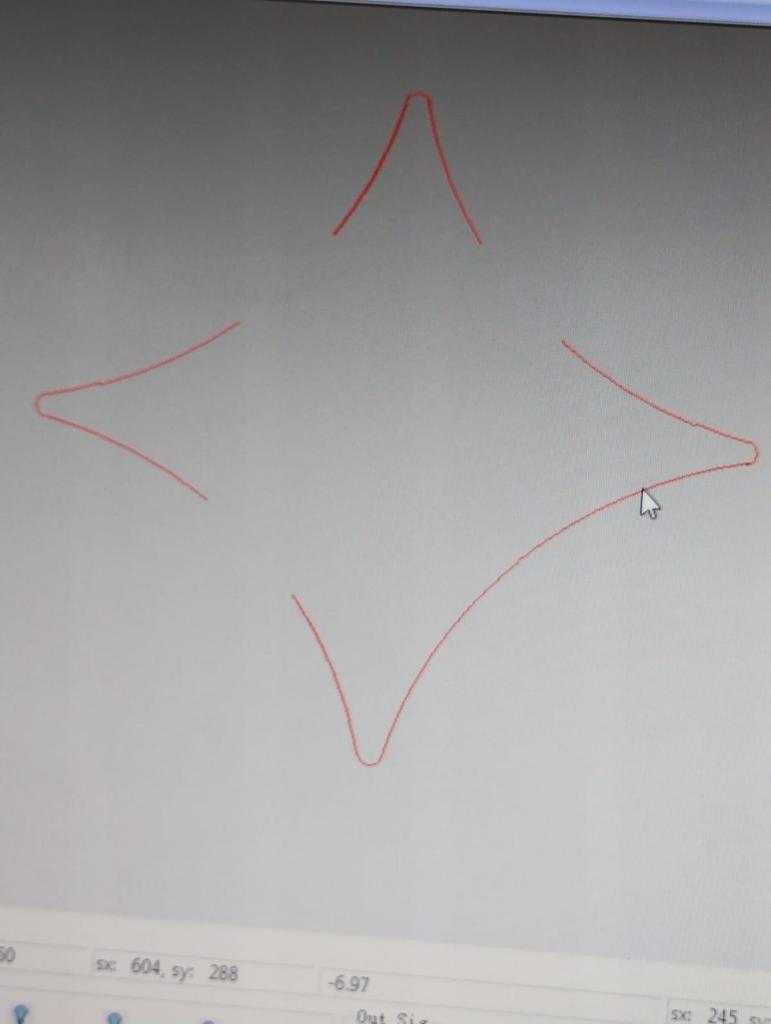

Moldeado de flejes

Usar una dobladora automática para moldear flejes en la fabricación de troqueles trae varias mejoras importantes. En primer lugar, la precisión y consistencia mejoran gracias a los controles programables y sistemas de medición precisos de la máquina. Esto evita errores humanos y asegura que los troqueles se fabriquen con exactitud.

Además, la dobladora automática permite ahorrar tiempo y ser más eficiente. Puede doblar los flejes rápidamente y de forma repetitiva, lo que acelera el proceso de producción en comparación con los métodos manuales.

Esta automatización también conlleva a una reducción de costos. Al minimizar los errores y optimizar el uso del material, se disminuyen los costos laborales y el desperdicio, lo que resulta en ahorros económicos.

Por último, la dobladora automática ofrece flexibilidad en el diseño de los flejes, ya que se pueden programar diferentes formas y tamaños para adaptarse a los requerimientos de los troqueles específicos.

Montaje

El montaje en la fabricación de troqueles puede tener varios beneficios significativos que mejoran el proceso de producción y la calidad del producto final.

Mayor resistencia y durabilidad: Los flejes, al actuar como refuerzos, pueden aumentar la resistencia y durabilidad del troquel. Ayude a distribuir uniformemente las cargas y reducir el estrés en las áreas críticas del troquel, lo que evita la deformación o el desgaste prematuro.

Precisión en el corte: Los flejes bien montados ayudan a mantener una alineación precisa en el troquel. Esto resulta en cortes más limpios y consistentes, lo que es esencial para la producción de piezas de alta calidad y tolerancias estrechas.

Reducción de vibraciones: Los flejes correctamente montados pueden actuar como amortiguadores y reducir las vibraciones durante el proceso de corte. Menos vibraciones significan menos desgaste tanto en el troquel como en la maquinaria, lo que puede extender la vida útil del troquel y disminuir la necesidad de mantenimiento frecuente.

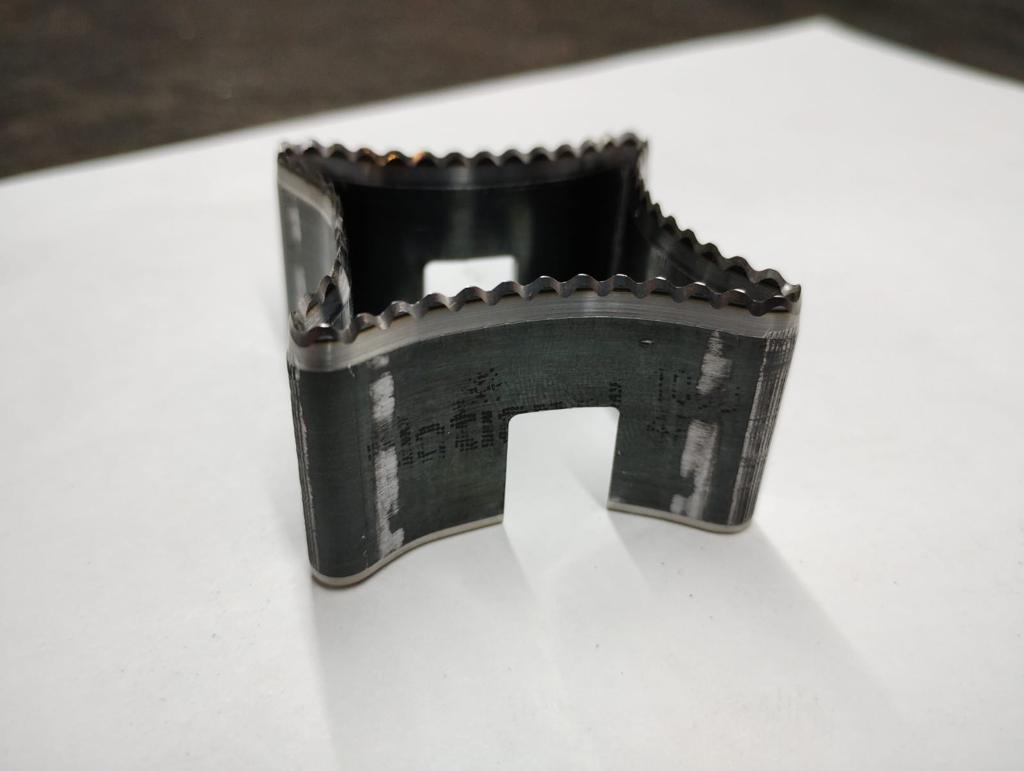

Soldadura

Alta calidad de la unión: La soldadura TIG permite obtener uniones de alta calidad, con una excelente penetración y fusión del material. Esto asegura una unión fuerte y duradera en la fabricación de troqueles, lo que es fundamental para garantizar su rendimiento y vida útil.

En resumen, la soldadura TIG mejora la fabricación de troqueles al ofrecer uniones de alta calidad, precisión, control, ausencia de salpicaduras

Estas características contribuyen a la fiabilidad y rendimiento de los troqueles utilizados en el proceso de cajas

Engomado